摩擦圧接とは、異種材料(ステンレスと軟鋼、ステンレスと銅など)、異形の材料(太さの異なる)を高速で擦り合わせ、そのとき生じる摩擦熱を利用して部材を軟化させると同時に圧力を加えて接合する応用技術です。 異種金属の接合など適材を適所に使用するため、材料の節約、機械加工時間の短縮など合理化を実現します。

素材を迅速に圧接するため、熱の影響部が少なく、材料によっては、圧接したままで、あるいは簡単な熱処理を行うことで母材と同様の機械的性質が得られます。

圧接部の引張り強度は、母材よりも強くなり、圧接面では破断せず、母材の部分で破断します。 摩擦圧接後、焼きならしをした場合は、引張り強度、伸びともに母材とほぼ同じになり、試験片は中央部付近で破断します。

摩擦圧接法は他の溶接法に比べて溶接棒やハンダ付けなどは全く不要です。

電気やガス代などについても、圧接用機械駆動用モータの電力のみで、ランニングコストの面でもメリットが生まれます。

・ガス溶接の1/30

・フラッシュバッド溶接の1/10

・電気溶接の1/5

摩擦圧接法を取り入れることにより素材形状や製造工程の簡略化、省力化、コストダウンなど、総合的なメリットを生み出しています。

※その他応用例

石油堀削パイプ、ターボチャージャーシャフト、クランクシャフト、プッシュメタル、アジャストボルト、足場用ポール、クレビス、自動車用ベルシャフト、印刷機用ローラー、ターボモーターシャフト、プロペラシャフト、工作機用スピンドル

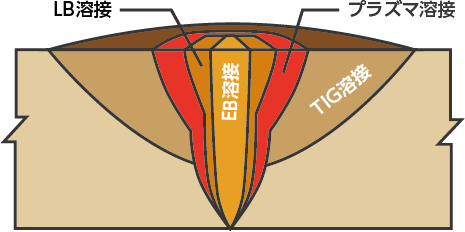

各種溶接法のビード断面の比較

真空中で、光に近い速度に加速され集束された電(Electron)を、材料の微少な面 積に衝突させます。

その衝突点に発生する超高熱を利用して、材料の溶接・穴あけ・溶解などを行う加工が電子ビーム溶接加工です。

入熱が少ないため、歯車などの微細な機械部品などに適しています。

真空中の溶接でエネルギー密度が大きいのが理由です。(W、Ta、Mo、Nb、Zr、Tiなど)

真空中の溶接を行っているためです。

従来工法では難しい溶接はお任せください。

加工事例

バネ材の多点スポット・クランクシャフト・アジャストボトル・工作機用スピンドル・足場用ポール・プロペラシャフト